به صفر رسیدن توقفات بوجی دیفرانسیل حمل کویل و صرفهجویی اقتصادی 800 میلیارد ریالی در واحد باکسآنیلینگ

با اجرای پروژه بازسازی و بهبود (REMAN) بوجی دیفرانسیل حمل کویل علاوه بر سودآوری 800 میلیارد ریالی در مقایسه با خرید خارجی، توقفات خط باکسآنیلینگ از 5 هزار و 300 ساعت به صفر رسید.

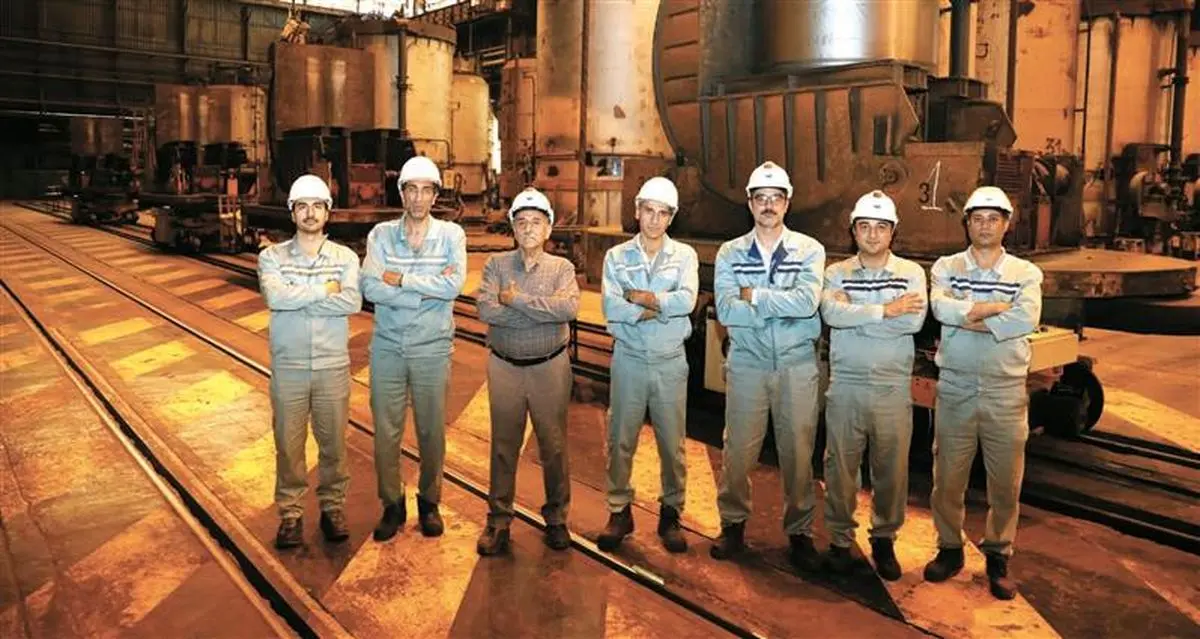

به گزارش ایلنا به نقل از روابط عمومی فولاد مبارکه، در پی اجرای این پروژه موفقیتآمیز، با برخی از دستاندرکاران پروژه گفتوگو کردهایم و جزئیات بیشتر را از زبان آنان جویا شده است. ماحصل این گفتوگوها درپی آمده است؛

علیرضا تابعجماعت، سرپرست کارگاه مکانیک تعمیرگاه مرکزی:

تعمیرگاه مرکزی با نظر ناحیه بهرهبردار در پروژهای تخصصی، عملیات بازسازی و ریمن بوجی دیفرانسیل را که یکی از تجهیزات کلیدی حمل کویل واحد باکسآنیلینگ ناحیه نورد سرد به شمار میآید با همراهی و کمک شرکت پیمانکار مهرآوه با موفقیت به پایان رساند.

بازسازی اساسی یا ریمن (Reman) فرایندی است که طی آن تجهیزات، ماشینآلات یا سیستمهای صنعتی که دچار فرسودگی یا افت عملکرد شدهاند، مجدداً به حالت اولیه یا حتی بهتر از آن بازگردانده میشوند. این فرایند شامل تعویض قطعات معیوب، رفع نقصهای فنی، ارتقای سیستمها و بهینهسازی عملکرد برای تطبیق با استانداردهای جدید میشود.

یکی از مزایای اجرای این پروژه از منظر سودآوری زمانی، به صفر رساندن توقفات 5 هزار و 300 ساعت تجهیز به دلیل عدم آمادهبهکاری مکانیسم بوجی است. با حذف این میزان توقفات ناخواسته، به همین میزان تجهیز مذکور در مدار بهرهبرداری قرار خواهد گرفت.

ضمن اینکه با بازسازی و بهبود 4 تجهیز در تعمیرگاه مرکزی، حدود 80 میلیارد تومان صرفهجویی اقتصادی برای شرکت محقق شد. این موفقیت بار دیگر جایگاه تعمیرگاه مرکزی را بهعنوان یکی از پیشروترین مجموعهها در حوزه خدمات مهندسی بازتولید (Remanufacturing) در فولاد مبارکه تثبیت کرد.

اکبر نادری، رئیس واحد باکسآنیلینگ:

بوجی دیفرانسیل واحد باکسآنیلینگ ناحیه نورد سرد یکی از مهمترین اجزای مورداستفاده در سامانههای حمل کویل در صنایع سنگین به شمار میرود. این قطعه بهدلیل تحمل بار بالا و عملکرد مداوم، دچار استهلاک شدید میشود و بازسازی اصولی آن نیازمند تخصص فنی، دانش مهندسی و تجهیزات خاص است.

مهدی صبوری، رئیس کارگاه مکانیک تعمیرگاه مرکزی:

تعمیرگاه مرکزی با تکیه بر دانش و تجربه خود و استفاده از ظرفیتهای موجود و مهندسان متخصص در این حوزه و بهرهگیری از تکنولوژیهای روز، جهت انجام عملیات مهندسی معکوس، تحلیل ساختاری، بومیسازی قطعات، شبیهسازی عملکرد و در نهایت ریمن کامل این تجهیز در شرکت پیمانکار مهرآوه اقدام کرد.

بهروز سیفی، فورمن تعمیرات واحد باکسآنیلینگ:

بازسازی اساسی نهتنها منجر به کاهش هزینههای خرید تجهیزات جدید میشود، بلکه بهرهوری و طول عمر دستگاهها را نیز افزایش میدهد. در صنایع مختلف، ازجمله ماشینسازی و حملونقل مواد، این رویکرد بهعنوان یک راهکار پایدار و مقرونبهصرفه شناخته میشود که ضمن کاهش ضایعات، به حفظ منابع و محیطزیست نیز کمک میکند.

امید ارزانی، تکنسین کارگاه مکانیک تعمیرگاه مرکزی:

در این فرایند، اجزای مستهلک بوجی شامل دیفرانسیل، سیستم مکانیسم ترمز، بلبرینگها، سیستم تعلیق و شاسی مورد بازبینی کامل قرار گرفتند. بازرسی، مستندسازی فرایند و اصلاح نقشههای ساخت، بخشی از اقدامات انجامشده در این پروژه است. آزمونهای غیرمخرب (NDT) این پروژه نهتنها موجب صرفهجویی قابلتوجه در هزینههای تعویض قطعه شد، بلکه از نظر زمانی نیز بهرهوری بیشتری برای واحد بهرهبردار فراهم کرد.

تعمیرگاه مرکزی آماده است که پروژههای مشابه در حوزه بازسازی انواع بوجی، گیربکس، سیستم تعلیق و دیگر تجهیزات سنگین صنعتی را انجام دهد.

فرشاد تیموری، کارشناس کارگاه مکانیک:

به منظور بهینهسازی سیستم حرکت ریلی، چرخهای تجهیز نیز طراحی مجدد شد. این بهینهسازی شامل تغییر ساختار، جنس و مشخصههای مکانیکی مرتبط است. همچنین با توجه به استاندارد نبودن و سفارشیسازی ضربهگیرهای تجهیز توسط شرکت سازنده اصلی بوجی، برای طراحی و شبیهسازیهای اولیه متناسب با میزان تحمل نیروهای وارده (حدود 45 تن) اقدام شد. این فعالیت منجر به معادلسازی ضربهگیر موجود در بازار و سهولت تأمین قطعه یدکی گردید.

علیرضا تابعجماعت، سرپرست کارگاه مکانیک در خاتمه از حمایتهای مدیریتهای تعمیرگاه مرکزی و نورد سرد و دفاتر فنی این مدیریتها و همچنین از زحمات همکاران تعمیرگاه مرکزی، باکسآنیلینگ و مدیریت و کارکنان شرکت مهرآوه که در به ثمر رسیدن این پروژه ایفای نقش کردند، تشکر و قدردانی کرد.