فناوریهای نوین شرکت تنُوا (Tenova) در جهت توسعه پایدار: بخش فولادسازی

در شماره قبلی خبرنامه فولاد به «پایداری» بهعنوان یکی از استراتژیهای اصلی شرکت تنُوا (Tenova)پرداختیم و در بخش اول، آهنسازی را بررسی کردیم. بخش دوم استراتژیهای شرکت تنُوا (Tenova) در جهت توسعه پایدار برای کاهش انتشار بالادستی به فناوری EAF مربوط میشود. درحالیکه فرایند فولادسازی بر مبنای کورههای قوس الکتریکی، مانند فرایند احیا مستقیم، بهعنوان راهحلهای مناسب برای مقابله با انتشار گازها در نظر گرفته میشوند، هنوز دو چالش مهم باقی خواهد ماند: در دسترس بودن قراضه و کیفیت آن. یکی از نوآوریهای کلیدی که تنوا توسعه داده، سیستم Consteel است، یعنی مکانیسم شارژ مداوم و پیشگرمایش قراضه در کورههای قوس الکتریکی.

به گزارش ایلنا به نقل از روابط عمومی فولاد مبارکه، ابتدا میتوان بهسادگی گفت ضایعات کافی برای تولید ۲ میلیارد تن فولاد موردنیاز سالانه بازار وجود ندارد. دوم، درحالیکه فولاد بهطور نامحدود قابل بازیافت است، برخی عناصر آلیاژی، مانند مس، نیز در فرایند بازیافت ذوب میشوند. این امر حذف مس از فولاد مذاب را دشوار میکند. در نتیجه، هر بار که فولاد بازیافت میشود، درصد مس افزایش مییابد و این امر ممکن است بر خواص فولادهای پیچیدهتر تأثیر منفی بگذارد.

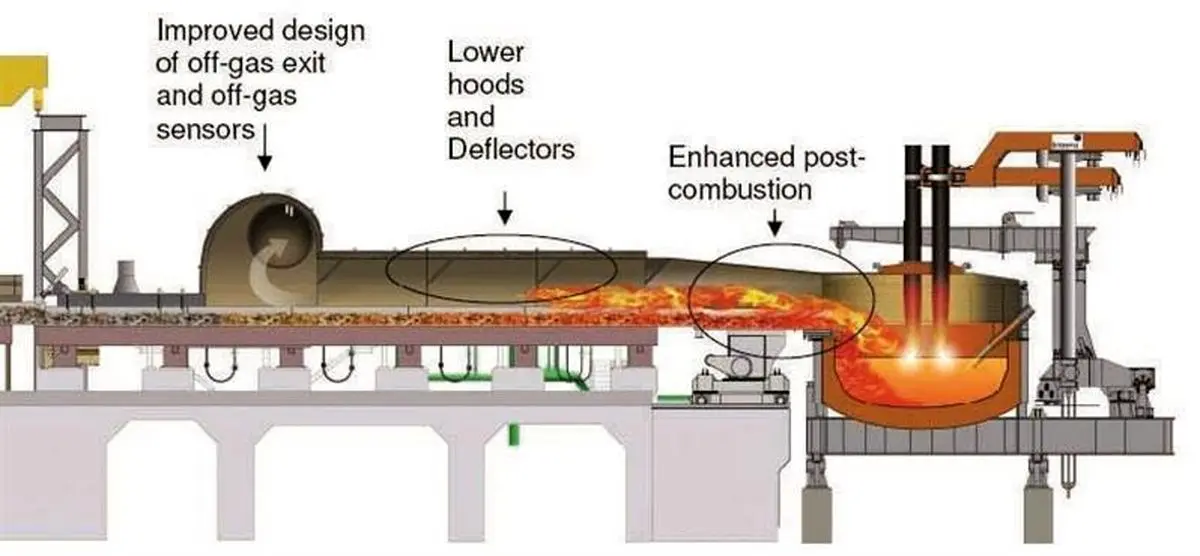

EAFهای مدرن بهطور چشمگیری با پیشینیان خود متفاوت است. پیشرفتها ظرفیت تولید را از ۵۰ تا ۱۰۰ تن به بیش از ۳۰۰ تن ظرفیت تخلیه و بیش از ۴۵۰ تن در ساعت فولاد مذاب رسانده؛ اما این بهبودها چالشهای جدیدی ایجاد کردهاند. در تنوا، اصطلاح EAF معنای انقلابی پیدا کرده است، زیرا آنها بهبودهای قابلتوجهی برای افزایش کارایی ایجاد کردهاند. یکی از نوآوریهای کلیدی توسعهیافته، سیستم Consteel است، یعنی مکانیسم شارژ مداوم و پیشگرمایش ضایعات. پیشگرمایش حیاتی است، زیرا از بخشی از گرمای تولیدشده توسط کوره استفاده میکند و مقدار انرژی جدید موردنیاز را کاهش میدهد.

اما تحول واقعی در جنبه شارژ مداوم نهفته است که امکان رویکرد عملیاتی کاملاً متفاوتی را فراهم میکند. بهطور سنتی، درEAF، ضایعات با استفاده از مخازن بزرگ به حوضچه ذوب اضافه میشوند، جایی که انرژی الکتریکی جرقههایی بین الکترودها ایجاد میکند و قراضه را ذوب میکند. سیستمی را تصور کنید که هرگز ضایعات جامد سرد در آن شارژ نمیشود. هدف حفظ یک مقدار فولاد مذاب داغ در داخل حوضچه است. بهجای ذوب مستقیم ضایعات از طریق جرقههای الکتریکی، در یک روش بسیار کارآمدتر، ضایعات جامد بهطور مداوم به این مذاب بسیار داغ تزریق میشود.

علاوه بر این، با پوشاندن کوره و حذف نیاز به باز کردن سقف برای شارژ اضافی، تلفات گرما به حداقل میرسد. این منجر به هزینههای عملیاتی کمتر، مصرف انرژی کاهش یافته و انتشار کمتر میشود، درحالیکه کیفیت محصول نهایی را نیز افزایش میدهد. این کارایی بهویژه هنگام ذوب DRI که به شکل جامد است، مهم است. در کوره سنتی، DRI در مخازن بزرگ اضافه میشود، اما با سیستم جدید، میتوان مقادیر کمتری از DRI را بهطور مداوم به مذاب داغ تزریق کرد و فرایند ذوب کارآمدتر شود.

تنوا همچنین چالش همگنسازی حوضچه فولاد مذاب بزرگ را برطرف کرده است. در همکاری با ABB، این شرکت فناوری Consteerer را معرفی کرد، سیستمی القایی مغناطیسی که فولاد مذاب داخل کوره را بهطور مداوم هم میزند.

اندازه و ظرفیتEAFهای مدرن همچنین چالشهای بیشتری برای شبکه برق ایجاد میکند. درحالیکه شارژ مداوم کوره میتواند اختلالات شبکه را کاهش دهد، با افزایش اندازه EAF تجهیزات اضافی باید تعبیه شود، مانند سیستمهای تثبیتکننده شبکه.

بهعنوان مثال، نحوه اتصال شبکه به کوره و تأمین انرژی تغییر یافته و سیستمی از GE به نام Direct Feed پیشنهاد میشود که از اینورتر ولتاژ بالا بهجای ترانسفورماتور استفاده میکند. این بهطور چشمگیری اختلالات ارسالی به شبکه را کاهش میدهد. بهطورکلی، این ماشین کاملاً با آنچه سالها پیش وجود داشت متفاوت است، بسیار پیچیدهتر و بهطور دیجیتالی کنترلشده.

در بخش پاییندستی کسبوکار، تنوا با کربنزدایی تولید گرما به کاهش انتشار گازها کمک میکند. انتشارات زیادی در پاییندست تولید میشود، زیرا فولاد باید چندین بار، اغلب تا دماهای بسیار بالا، حدود ۱۱۰۰ تا ۱۲۰۰ درجه سانتیگراد، گرم شود. بهطور سنتی، مشعلهای گازی برای این مرحله استفاده میشدهاند. برای مقابله با این چالش، تنوا از مشعلهای معمولی به مشعلهای بازیافتی و احیاکننده رسیده که گرمای ازدسترفته سیستم را بازیافت میکند تا گاز یا هوای ورودی را پیشگرم کند. این فرایند از طریق کنترل احتراق بهبود یافته و با استفاده از ابزارهای دیجیتال تقویت شده است.

همچنین تلاش شده است تا تولید گرما تا حد ممکن در محدودههای دمایی خاص برقی شود. استفاده از انرژی الکتریکی، معمولاً به شکل القایی، کارآمدتر است و وابستگی به گاز و تولید مستقیم دیاکسیدکربن را کاهش میدهد. درحالیکه هنوز ضروری است انرژی الکتریکی کربنزدایی شود، این تغییر مشکل را به چیزی قابلمدیریتتر تبدیل میکند. بااینحال، هنوز موقعیتهایی وجود دارد که شعله برای دستیابی به دماهای خاص ضروری است. در این موارد، از مشعلهایی استفاده میشود که میتوانند با هیدروژن تغذیه شوند. اخیراً، تنوا یک الکترولایزر 1 مگاواتی در تأسیسات خود در کاستلانزا نصب کرده است که امکان آزمایش مشعلهای هیدروژنی در محل را فراهم میکند. میتوان هیدروژن (و اکسیژن) را در محل تولید و ذخیره کرد.

این امر اجازه میدهد کل زنجیره ارزش آزمایش شود. با پنلهای فتوولتائیک برای تولید انرژی سبز، الکترولایزر برای تولید هیدروژن و اکسیژن تغذیه میشود. در مورد هیدروژن، تنوا فناوری ثبتشدهای برای تولید آنچه بهعنوان هیدروژن فیروزهای شناخته میشود، توسعه داده است.

تولید هیدروژن سبز سنتی از طریق الکترولیز معایب قابلتوجهی دارد، زیرا مقدار زیادی انرژی سبز و آب خالص مصرف میکند. در مقابل، هیدروژن فیروزهای از طریق پیرولیز از گاز طبیعی تولید میشود. در این فرایند، گاز طبیعی تا حدود ۱۵۰۰ درجه سانتیگراد در غیاب اکسیژن گرم میشود که منجر به جداسازی کربن از هیدروژن بدون تشکیل دیاکسیدکربن میشود. درحالیکه کربن تولیدشده در شکل جامد باقی میماند، مدیریت آن آسانتر است. این کربن در واقع میتواند در صنایع مختلف استفاده شود، زیرا خود محصولی ارزشمند است.

تنوا در ابتکارات دیگری نیز درگیر است، بهویژه در مورد عناصر نادر خاکی که برای گذار انرژی حیاتی هستند. در حال حاضر، بیش از ۹۵ درصد ظرفیت پالایش این مواد در چین متمرکز است که چالش ژئوپلیتیکی قابلتوجهی ایجاد میکند. غرب بهشدت به چین برای عناصر نادر خاکی وابسته است. فناوریهای جدید پالایش تنوا به شرکتها امکان میدهد این مواد را در داخل پالایش کنند.

در بازگشت به تولید فولاد، باید اشاره شود که هیچ راهحل یکسانی برای همه چالشهای موجود وجود ندارد. همانطور که از مثال تنوا دیده میشود، مسائلی که امروز با آنها روبهروییم کمتر مربوط به امکانپذیری فنی و بیشتر مربوط به قابلیت اقتصادی است. درحالیکه دستیابی به انتشار «صفر» ممکن است هدف چالشبرانگیزی باشد باید از هر گزینه موجود استفاده کرد، زیرا حتی کاهشهای کوچک در انتشار میتواند تأثیر معناداری داشته باشد.